初品加工の基本的なやり方を説明するよ!

お願いします!!

マザトロールのみで構成されたプログラムで大体がこの流れが多いよ!

色々やり方があるので参考程度に聞いてね!

加工前確認

プログラム確認

人間は誰でも間違えることがあるのを前提としてしっかり確認

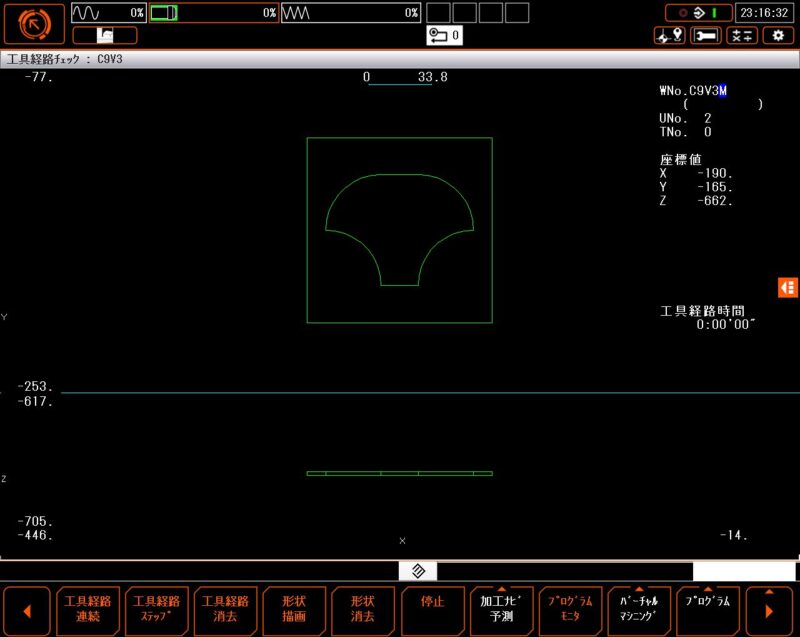

経路チェック

・エンドミル山やポケットミルなど工具のアプローチ点が変でないか?

・線右、線左の座標指定が逆になっていないか?

・振りかぶりや抜け際が別の場所に干渉していないか?

etc…

思い通りの動作をしているか

問題になる動きがないか確認します。

大事故につながるため、特にZ軸の動きに注意する

他にも動作確認方法が存在します

・ドライラン→使用頻度低め

・バーチャルマシニング→中級者向け 現場による

加工準備

工具取付

工具の張り出しとプログラムの加工深さを確認

機械をぶつけない(干渉回避)ため、3mm程度長めにつけておくと良い

ドリルなどは切刃補正などの関係から先端基準ではなくなるのでドリルの肩基準で取り付ける

工具長計測

ワークの固定

多種多様な固定方法があります

他にも

治具と呼ばれる専用の固定具を利用する場合や

クランプと呼ばれる押さえ具を利用して固定など

様々です

ワークの座標計測

以下のリンクが一例です

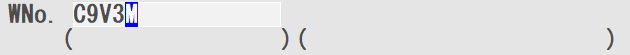

プログラムNo設定

ポジション画面のプログラムNo.が加工しようとしているものになっているか確認

現在のプログラムNo.

初回加工開始

初回加工で利用使うボタン,ツマミ,ソフトキーの説明

プログラムを1ブロックずつ処理するモードに切り替え

(マザトロールの場合は内部で生成されたGコード)

プログラムでクーラント射出を命令していても機械的に停止できる

選択されているプログラムを起動させる

機械の主軸動作を停止させる ※タップなど例外あり

機械の主軸移動速度を変更するツマミ(早送り 非切削状態の移動を指す)

右側にツマミを移動させるほど早送りが早くなる

Automatic Tool Changer(オートツールチェンジャー)停止

工具交換機の停止命令

工具交換直前に機械を止めることができる

工具ごとの安全確認時に便利

「前提条件」

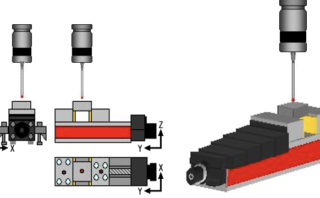

立て3軸マシニングセンター

基準座標Z=ワーク頂点

イニシャル点=50

加工の流れ

はじめに

シングルブロックを使って安全性を確認しながら加工

起動ボタンを押すごとに1ブロック処理してくれるから細かく動作を確認できる

加工直前までは工具の位置を確認したいのでクーラントストップ

工具が加工する直前でクーラントストップ OFF に変更する

工具交換が行われたときはそもそもツールの種類があっているか確認

(誤認してつけている場合がある)

実作業

早送りを下げる

シングルブロック & クーラントストップ ON

起動ボタンを押す

動作を確認

~~~ループ~~~

起動ボタンを押す

動作を確認

~~~ループ~~~

主軸が下がってきた時に工具毎でイニシャル点確認 ※参照

加工開始時にシングルブロック & クーラントストップ OFF

ATC停止 ON

起動ボタンを押す

停止ボタンを押す準備をする

加工確認(ツールの品質,加工条件,プログラムミス等で問題発生時、加工中に停止の場合あり)

ATCで機械停止→ACT停止 OFF

起動ボタンを押す

シングルブロック & クーラントストップ ONへ戻る

イニシャル点-Z=50かつシングルブロック動作の場合、工具がワークの基本座標から50mm上で必ず1度停止します。※内容や設定がキチンとしている場合

工具長が不正な入力をしている場合や、古いタイプの機械で工具長を測定していない場合、基本座標の取得が不正な場合など工具がイニシャル点-Zの値で停止しません。

これを確認するのがイニシャル点確認です。

ツールがイニシャル点で停止するか確認(シングルブロックONだとイニシャル点で一度停止する)

この時

HOME→鍵開閉側→開閉ボタン押下→扉を開ける→スケールでイニシャル点=50を確認

このときキチンと工具長が設定できているか確認している

50を通り過ぎそうだった場合は即停止

(通り過ぎて衝突しないよう停止ボタンを構えているし低速で送っている)

最後に加工が完了したら早送り速度を100

とにかく安全第一!

コメント

これを見ながら操作すればできそうなくらいの、詳しい解説をありがとうございます。分からなかった部分がつながったし、ATC停止というのもあるんだなと勉強になりました。この間一度だけ、工具の交換は重くて無理でしたが、原点をとるところまでオペトレしてもらえました。本番はまだまだですが、まかせてもらえるように頑張ります!

コメントありがとうございます。

解説がお役に立てたようでしたら何よりです(^^)

内容重視で更新しているためペースが遅めですが、

着実にやっていきますのでまた何かありましたら

コメントよろしくお願いします。